金屬材料在拉應力和特定腐蝕介質的共同作用下發生的斷裂破壞,稱為應力腐蝕破裂。發生應力腐蝕(shi)破裂的時間有長有短,有經過幾天就開裂的,也有經過數年才開裂的,這說明應力腐蝕破裂通常有一個或長或短的孕育期。

應力腐蝕裂紋(wen)呈枯樹(shu)枝狀,大體上沿(yan)著垂直于拉應力的方向發展。裂紋(wen)的微觀(guan)形態有穿晶型、晶間(jian)型(沿(yan)晶型)和兩(liang)者(zhe)兼(jian)有的混(hun)合型。

應(ying)力的來(lai)源,對于管道來(lai)說,焊接、冷加(jia)工及安裝時殘余應(ying)力是主要的。

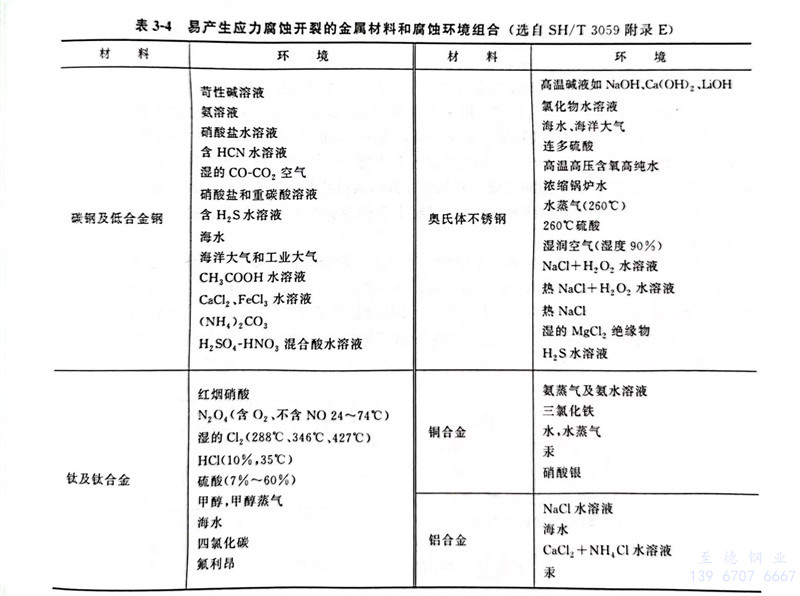

并不是任何的金屬與介(jie)質的共同作用都(dou)引(yin)起(qi)(qi)應(ying)(ying)力腐(fu)(fu)(fu)蝕(shi)(shi)(shi)破裂。其中金屬材(cai)料(liao)(liao)只有在(zai)某些特定的腐(fu)(fu)(fu)蝕(shi)(shi)(shi)環境(jing)中,才發生應(ying)(ying)力腐(fu)(fu)(fu)蝕(shi)(shi)(shi)破裂。表3-4列出了(le)容易引(yin)起(qi)(qi)應(ying)(ying)力腐(fu)(fu)(fu)蝕(shi)(shi)(shi)開裂的管(guan)道(dao)金屬材(cai)料(liao)(liao)和腐(fu)(fu)(fu)蝕(shi)(shi)(shi)環境(jing)的組(zu)合。

1. 堿脆

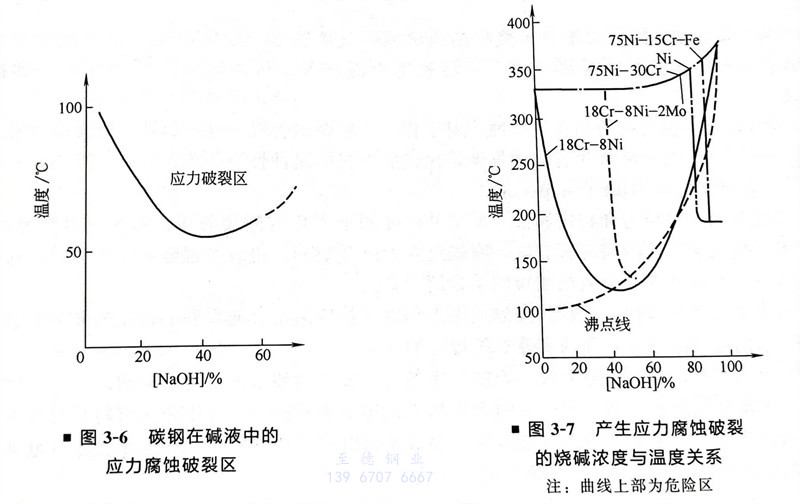

金屬在堿液中的應力腐蝕破(po)裂稱堿脆(cui)。碳(tan)鋼(gang)、低合(he)金鋼(gang)、不(bu)銹鋼(gang)等多種金屬材(cai)料皆可發生(sheng)堿脆(cui)。碳(tan)鋼(gang)(含低合(he)金鋼(gang))發生(sheng)堿脆(cui)的趨勢如圖3-6所示(shi)。

由圖(tu)3-6可知,氫氧(yang)化(hua)鈉濃(nong)(nong)度(du)在5%以(yi)上的(de)(de)(de)(de)(de)全部濃(nong)(nong)度(du)范圍內碳(tan)(tan)鋼幾乎都(dou)可能產生堿(jian)(jian)(jian)(jian)(jian)脆,堿(jian)(jian)(jian)(jian)(jian)脆的(de)(de)(de)(de)(de)最低(di)溫度(du)為(wei)50℃,所需堿(jian)(jian)(jian)(jian)(jian)液的(de)(de)(de)(de)(de)濃(nong)(nong)度(du)為(wei)40%~50%,以(yi)沸點附近的(de)(de)(de)(de)(de)高(gao)溫區最易(yi)發(fa)生。裂紋(wen)呈晶間(jian)型(xing)。奧(ao)氏(shi)體不(bu)銹(xiu)鋼發(fa)生堿(jian)(jian)(jian)(jian)(jian)脆的(de)(de)(de)(de)(de)趨(qu)勢如圖(tu)3-7所示。氫氧(yang)化(hua)鈉濃(nong)(nong)度(du)在0.1%以(yi)上的(de)(de)(de)(de)(de)濃(nong)(nong)度(du)時18-8型(xing)奧(ao)氏(shi)體不(bu)銹(xiu)鋼即可發(fa)生堿(jian)(jian)(jian)(jian)(jian)脆。以(yi)氫氧(yang)化(hua)鈉濃(nong)(nong)度(du)40%最危險,這時發(fa)生堿(jian)(jian)(jian)(jian)(jian)脆的(de)(de)(de)(de)(de)溫度(du)為(wei)115℃左右。超(chao)低(di)碳(tan)(tan)不(bu)銹(xiu)鋼的(de)(de)(de)(de)(de)堿(jian)(jian)(jian)(jian)(jian)脆裂紋(wen)為(wei)穿晶型(xing),含碳(tan)(tan)量高(gao)時,堿(jian)(jian)(jian)(jian)(jian)脆裂紋(wen)則(ze)為(wei)晶間(jian)型(xing)或混(hun)合型(xing)。當奧(ao)氏(shi)體不(bu)銹(xiu)鋼中加入2%鉬時,則(ze)可使其堿(jian)(jian)(jian)(jian)(jian)脆界限縮小,并向堿(jian)(jian)(jian)(jian)(jian)的(de)(de)(de)(de)(de)高(gao)濃(nong)(nong)度(du)區域移動(dong)。鎳(nie)和鎳(nie)基(ji)合金具有較高(gao)的(de)(de)(de)(de)(de)耐應力腐蝕的(de)(de)(de)(de)(de)性能,它的(de)(de)(de)(de)(de)堿(jian)(jian)(jian)(jian)(jian)脆范圍變(bian)得狹(xia)窄,而且(qie)位(wei)于(yu)高(gao)溫濃(nong)(nong)堿(jian)(jian)(jian)(jian)(jian)區。

2. 不銹鋼的氯離子應力(li)腐蝕破(po)裂

氯離子不但能引起不銹鋼孔蝕,更能引起不銹鋼的應力腐蝕破裂。發生應力腐蝕破裂的臨界氯離子濃度隨溫度的上升而減小,高溫下,氯離子濃度只要達到10-6,即能引起破裂。發生氯離子應力腐蝕破裂的臨界溫度為70℃。具有氯離子濃縮的條件(反復蒸干、潤濕)是最易發生破裂的。工業中發生不銹鋼氯離子應力腐蝕破裂的情況相當普遍。

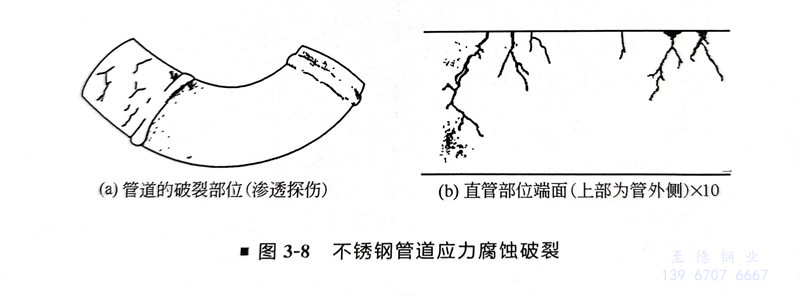

不銹鋼氯離(li)子應(ying)力腐蝕破裂(lie)不僅(jin)僅(jin)發生在管(guan)道的(de)內(nei)壁(bi),發生在管(guan)道外壁(bi)的(de)事例也屢見不鮮(xian),如圖3-8所示(shi)。

作為管外(wai)側(ce)的(de)(de)(de)腐(fu)蝕因素,被認為是保溫(wen)(wen)材料(liao)的(de)(de)(de)問(wen)題,對保溫(wen)(wen)材料(liao)進行分(fen)析的(de)(de)(de)結果,被檢驗出含有約0.5%的(de)(de)(de)氯離子。這個數(shu)值可認為是保溫(wen)(wen)材料(liao)中(zhong)含有的(de)(de)(de)雜質,或由(you)于保溫(wen)(wen)層破損、浸入(ru)的(de)(de)(de)雨水中(zhong)帶入(ru)并經(jing)過(guo)濃縮(suo)的(de)(de)(de)結果。

3. 不銹鋼(gang)連多硫酸應力腐蝕破裂(lie)

以加氫(qing)脫(tuo)硫(liu)裝置最(zui)為(wei)典型,不銹(xiu)鋼(gang)連多硫(liu)酸的應力腐蝕(shi)破裂頗為(wei)引人關注(zhu)。

管(guan)道(dao)在(zai)正(zheng)常運行時,受(shou)硫化氫腐(fu)蝕(shi),生(sheng)成(cheng)的(de)硫化鐵,在(zai)停車檢(jian)修(xiu)時,與空氣中的(de)氧及水(shui)反應生(sheng)成(cheng)了連多硫酸。在(zai)Cr-Ni奧氏體不銹鋼(gang)管(guan)道(dao)的(de)殘余應力較大(da)的(de)部位(wei)(焊縫熱影響(xiang)區、彎管(guan)部位(wei)等)產(chan)生(sheng)應力腐(fu)蝕(shi)裂紋。

4. 硫化物腐蝕破裂(lie)

①. 金屬在同時(shi)含(han)有(you)硫化(hua)氫(qing)及水的介質中(zhong)發(fa)生的應力腐蝕破裂(lie)(lie)即為硫化(hua)物腐蝕破裂(lie)(lie),簡(jian)稱硫裂(lie)(lie)。在天(tian)然氣(qi)、石油采集(ji),加工(gong)煉制(zhi),石油化(hua)學及化(hua)肥等工(gong)業部門常常發(fa)生管道、閥門硫裂(lie)(lie)事故。發(fa)生硫裂(lie)(lie)所需(xu)的時(shi)間短則幾天(tian),長則幾個月(yue)到幾年不等,但是未見超(chao)過十年發(fa)生硫裂(lie)(lie)的事例。

②. 硫裂的裂紋較粗,分支較少,多為穿晶型,也有晶間型或混合型。發生硫裂所需的硫化氫濃度很低,只要略超過10-6,甚至在小于10-6的濃度下也會發生。

碳鋼和低合金鋼在20~40℃溫度范圍內對硫裂的敏感性最大,奧氏體不銹鋼的硫裂大多發生在高溫環境中。隨著溫度升高,奧氏體不銹鋼的硫裂敏感性增加。在含硫化氫及水的介質中,如果同時含醋酸,或者二氧化碳和氯化鈉,或磷化氫,或砷、硒、銻、碲的化合物或氯離子,則對鋼的硫裂起促進作用。對于奧氏體不(bu)銹鋼的硫裂,氯離子和氧起促進作用,304L不銹(xiu)鋼和316L不(bu)銹(xiu)鋼對硫裂的敏感性有如下的關系:H2S+H2O<H2S+H2O+Cl-<H2S+H2O+Cl-+O2(硫裂的敏感性由弱到強)。

對(dui)于(yu)碳(tan)鋼(gang)(gang)和低(di)合金(jin)鋼(gang)(gang)來說,淬火(huo)十回火(huo)的(de)金(jin)相(xiang)組(zu)織(zhi)抗(kang)硫裂(lie)最好,未(wei)回火(huo)馬氏體組(zu)織(zhi)最差。鋼(gang)(gang)抗(kang)硫裂(lie)性能(neng)依(yi)淬火(huo)+回火(huo)組(zu)織(zhi)→正(zheng)火(huo)十回火(huo)組(zu)織(zhi)→正(zheng)火(huo)組(zu)織(zhi)→未(wei)回火(huo)馬氏體組(zu)織(zhi)的(de)順序遞降。

鋼(gang)(gang)(gang)的強(qiang)度(du)(du)越(yue)高(gao),越(yue)易發(fa)(fa)生(sheng)硫(liu)(liu)裂。鋼(gang)(gang)(gang)的硬度(du)(du)越(yue)高(gao),越(yue)易發(fa)(fa)生(sheng)硫(liu)(liu)裂。在發(fa)(fa)生(sheng)硫(liu)(liu)裂的事故中,焊(han)(han)縫(feng)特別是(shi)熔(rong)合(he)線是(shi)最(zui)易發(fa)(fa)生(sheng)破裂的部位,這(zhe)(zhe)是(shi)因為這(zhe)(zhe)里的硬度(du)(du)最(zui)高(gao)。NACE對碳鋼(gang)(gang)(gang)焊(han)(han)縫(feng)的硬度(du)(du)進行了(le)嚴(yan)格(ge)的規定:≤200HB。這(zhe)(zhe)是(shi)因為焊(han)(han)縫(feng)硬度(du)(du)的分布比母(mu)材復雜,所(suo)以對焊(han)(han)縫(feng)硬度(du)(du)的規定比母(mu)材嚴(yan)格(ge)。焊(han)(han)縫(feng)部位常發(fa)(fa)生(sheng)破裂,一方面是(shi)由于(yu)焊(han)(han)接殘余應力的作(zuo)用,另(ling)一方面是(shi)焊(han)(han)縫(feng)金屬(shu)、熔(rong)合(he)線及熱(re)影響區出現淬(cui)硬組織的結果。為防止硫(liu)(liu)裂,焊(han)(han)后進行有效的熱(re)處理十(shi)分必要。

5. 氫損傷

氫(qing)滲透(tou)進入金(jin)屬(shu)內部而造成金(jin)屬(shu)性能劣化(hua)稱為(wei)氫(qing)損(sun)傷,也稱氫(qing)破壞。氫(qing)損(sun)傷可分為(wei)四種不(bu)同類型:氫(qing)鼓泡、氫(qing)脆、脫(tuo)碳和氫(qing)腐蝕。

①. 氫鼓(gu)泡及(ji)氫誘發階(jie)梯裂紋。

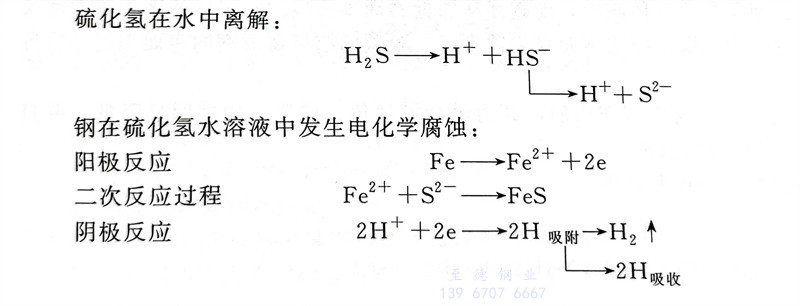

主要發生在(zai)含(han)濕硫(liu)化氫的介質中。

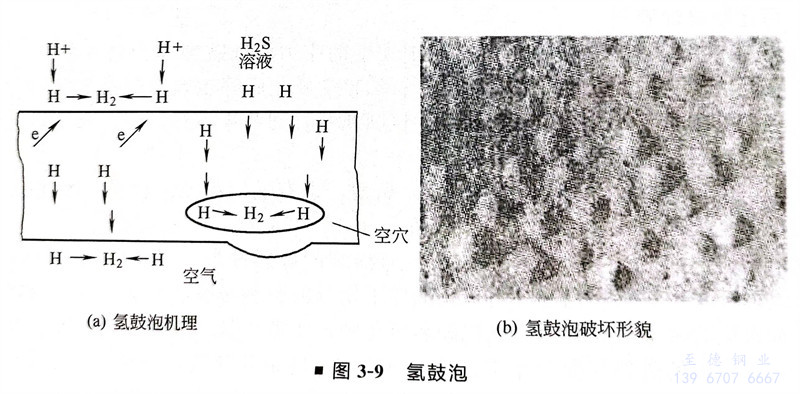

由上述過程可以看出,鋼在這種環境中,不僅會由于陽極反應而發生一般腐蝕,而且由于S2-在金屬表面的吸附對氫原子復合氫分子有阻礙作用,從而促進氫原子向金屬內滲透。當氫原子向鋼中滲透擴散時,遇到了裂縫、分層、空隙、夾渣等缺陷,就聚集起來結合成氫分子造成體積膨脹,在鋼材內部產生極大壓力(可達數百兆帕)。如果這些缺陷在鋼材表面附近,則形成鼓泡,如圖3-9所示。如果這些缺陷在鋼的內部深處,則形成誘發裂紋。它是沿軋制方向上產生的相互平行的裂紋,被短的橫向裂紋連接起來形成“階梯”。氫誘發階梯裂紋輕者使鋼材脆化,重者會使有效壁厚減小到管道過載、泄漏甚至斷裂。

氫鼓泡需要一個硫化氫臨界濃度值。有資料介紹,硫化氫分壓在138Pa時將產生氫鼓泡。如果在含濕硫化氫介質中同時存在磷化氫、砷、碲的化合物及CN-時,則有利于氫向鋼中滲透,它們都是滲氫加速劑。

氫鼓(gu)泡及氫誘發階梯(ti)裂紋一般(ban)發生(sheng)在鋼板卷制的管道上。

②. 氫脆

無論以什么方式進入鋼內的氫,都將引起鋼材脆化,即伸長率、斷面收縮率顯著下降,高強度鋼尤其嚴重。若將鋼材中的氫釋放出來(如加熱進行消氫處理),則鋼的力學性能仍可恢復。氫(qing)脆是可逆的。

H2S-H2O介質常溫腐蝕碳鋼管道能滲氫,在高溫高壓臨氫環境下也能滲氫;在不加緩蝕劑或緩蝕劑不當的酸洗過程能滲氫,在雨天焊接或在陰極保護過度時也會滲氫。

③. 脫碳

在工業制氫裝置中,高溫氫氣管道易產生碳損傷。鋼中的滲碳體在高溫下與氫氣作用生成甲烷:Fe3C+2H2→3Fe+CH4↑

反(fan)(fan)應(ying)結果導致表(biao)面層(ceng)的(de)(de)滲碳(tan)體減少,而碳(tan)便從(cong)鄰近的(de)(de)尚(shang)未反(fan)(fan)應(ying)的(de)(de)金屬(shu)層(ceng)逐漸(jian)擴散到此反(fan)(fan)應(ying)區,于是有一定厚度的(de)(de)金屬(shu)層(ceng)因缺(que)碳(tan)而變為鐵素體。脫碳(tan)的(de)(de)結果造成鋼的(de)(de)表(biao)面強度和疲勞極(ji)限(xian)的(de)(de)降低(di)。

④. 氫腐蝕

鋼受到(dao)高溫(wen)高壓氫作(zuo)用(yong)后,其力學(xue)性(xing)(xing)能劣化,強度、韌性(xing)(xing)明顯降低,并且是不可逆的,這種現象稱為氫腐蝕。

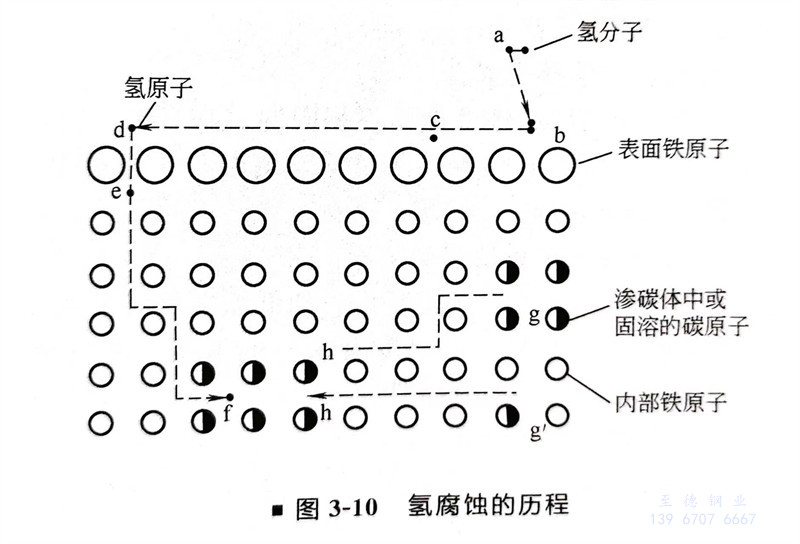

氫腐蝕的歷程可用圖3-10來解釋(shi)。

氫腐(fu)蝕的(de)過(guo)程大(da)致可分為三(san)個階(jie)段:孕育(yu)期,鋼的(de)性(xing)能沒有(you)變(bian)化;性(xing)能迅(xun)速變(bian)化階(jie)段,迅(xun)速脫碳(tan),裂紋快速擴(kuo)展;最后階(jie)段,固溶體(ti)中碳(tan)已耗盡(jin)。

氫腐蝕的孕育期(qi)是重要(yao)的,它往往決定(ding)了(le)鋼的使(shi)用壽命。

某氫(qing)壓力下產生(sheng)氫(qing)腐蝕(shi)有一(yi)起始溫度(du),它是衡量鋼材抗氫(qing)性能的(de)指標。低(di)于(yu)這個溫度(du)氫(qing)腐蝕(shi)反應速(su)度(du)極慢,以致孕育期超過正常(chang)使用(yong)壽命。碳鋼的(de)這一(yi)溫度(du)大(da)約在220℃左右。

氫(qing)分(fen)壓也有(you)一個(ge)起始點(碳(tan)鋼大約在(zai)1.4MPa左(zuo)右),即無(wu)論溫度多高,低于(yu)此分(fen)壓,只發(fa)(fa)生表面脫碳(tan)而不發(fa)(fa)生嚴重的氫(qing)腐蝕。

各種抗(kang)氫鋼發(fa)生腐蝕(shi)的溫度和(he)壓(ya)力組合條件,就是著名的Nelson曲線(xian)(在很多管(guan)道器(qi)材(cai)選用標準規(gui)范內均有此曲線(xian)圖,如SH/T 3059《石(shi)油(you)化工管(guan)道設計器(qi)材(cai)選用規(gui)范》)。

冷(leng)加工變形,提高了碳、氫(qing)的擴散能力(li),對(dui)腐蝕起加速作用。

某氮(dan)肥(fei)廠,氨合成塔出口至(zhi)廢(fei)熱鍋爐(lu)的高壓(ya)管(guan)道,工作溫度320℃左右、工作壓(ya)力33MPa,工作介質(zhi)為H2、N2、NH3混合氣,應按Nelson曲(qu)線選(xuan)用抗氫鋼(gang)。其中有一異徑短(duan)管(guan),由(you)于錯用了(le)普通碳鋼(gang),使用不(bu)久便因氫腐蝕(shi)而破(po)裂,造成惡性事故,損失非常慘重。