馬氏體(ti)(ti)不(bu)銹(xiu)鋼(gang)是一(yi)類(lei)可(ke)通(tong)過(guo)熱(re)處理(淬火(huo)回火(huo))對其(qi)性能(neng)進行(xing)調(diao)整的不(bu)銹(xiu)鋼(gang),通(tong)俗地講是一(yi)類(lei)可(ke)硬化的不(bu)銹(xiu)鋼(gang),此(ci)類(lei)鋼(gang)具有(you)(you)高(gao)的硬度、良好的力學(xue)性能(neng)和不(bu)銹(xiu)性,這(zhe)些特性決定了此(ci)類(lei)鋼(gang)必須具備兩(liang)個基本條件:其(qi)一(yi),在(zai)平衡相(xiang)圖(tu)中必須有(you)(you)奧(ao)氏體(ti)(ti)相(xiang)區存在(zai);其(qi)二,為(wei)使鋼(gang)形成耐(nai)腐(fu)(fu)蝕的鈍化膜,鉻含(han)量必須在(zai)10.5%以(yi)(yi)上。馬氏體(ti)(ti)不(bu)銹(xiu)鋼(gang)在(zai)淬火(huo)狀態下(xia)具有(you)(you)體(ti)(ti)心四(si)方晶體(ti)(ti)結構(gou)(馬氏體(ti)(ti)),具有(you)(you)鐵磁性,在(zai)較弱腐(fu)(fu)蝕環境中具有(you)(you)耐(nai)蝕性。鋼(gang)中的鉻含(han)量可(ke)達18%,碳可(ke)以(yi)(yi)超過(guo)1.2%。

1Cr13、12Cr13、410不銹鋼是馬氏體不銹鋼,它是國際上通用的牌號,美國稱AISI410,法國RCC-M為Z10C-13、Z12C-13、日本稱SUS410、德國DIN標準中稱作X15Cr13。1Cr13、12Cr13、410不銹鋼屬于半馬氏體型不銹鋼(gang),經淬火的組織除馬氏體外,尚存在鐵素組織。經淬火和回火處理的1Cr13、12Cr13、410不銹鋼具有較高的強度、韌性,較好的耐蝕性和冷變形能力,具有良好的減振性能。通常該鋼在淬火和回火狀態下使用,回火為高溫回火和低溫回火,應避免在370~560℃的溫度回火,以確保鋼的良好性能。低溫回火可消除淬火過程中形成的內應力,高溫回火在保證其良好耐蝕性同時,可獲得優良的綜合力學性能。1Cr13、12Cr13主要用于對韌性要求較高和具有不銹性的受沖擊載荷的部件,如葉片、水壓機閥、緊固件、熱裂解抗硫腐蝕設備等,亦可制作在常溫條件耐弱腐蝕介質腐蝕的設備和部件。在反應堆中主要用于2、3級輔助泵傳動軸、蒸發器支撐件、控制棒驅動機構等。

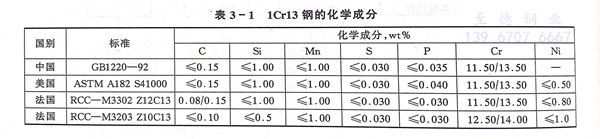

一、化學(xue)成分

1Cr13、12Cr13、410不(bu)銹(xiu)(xiu)鋼(gang)的(de)化學成(cheng)分(fen)列(lie)于表3-1,反應堆用的(de)1Cr13、12Cr13 不(bu)銹(xiu)(xiu)鋼(gang)的(de)特殊規定也一并列(lie)入此(ci)表。

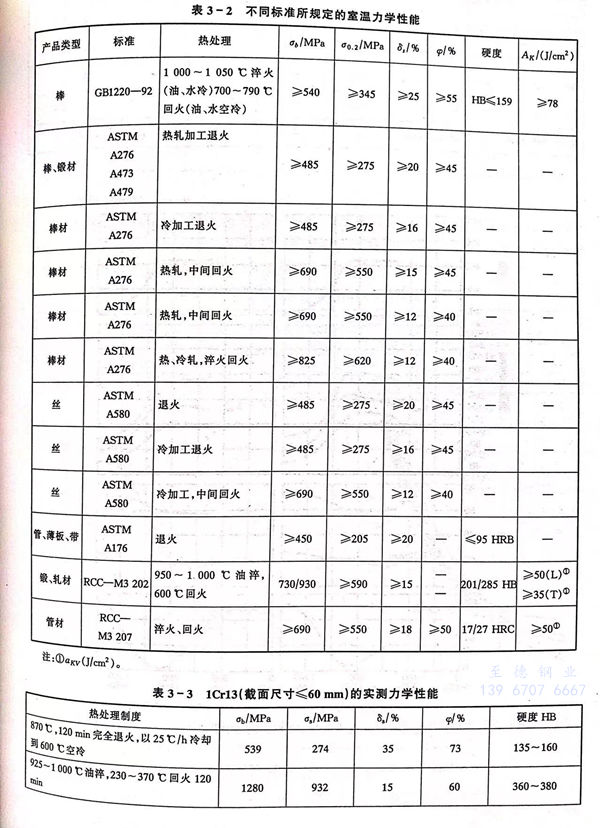

二(er)、室溫(wen)力學(xue)性能(neng)

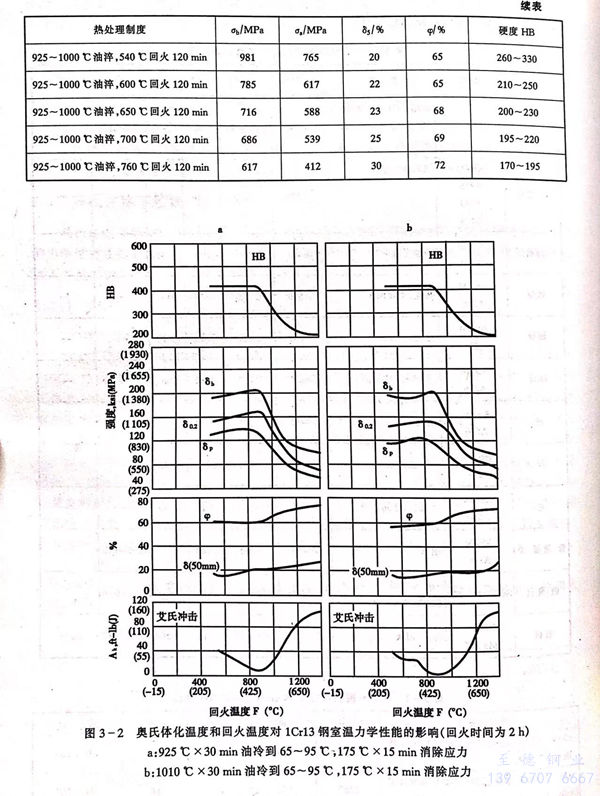

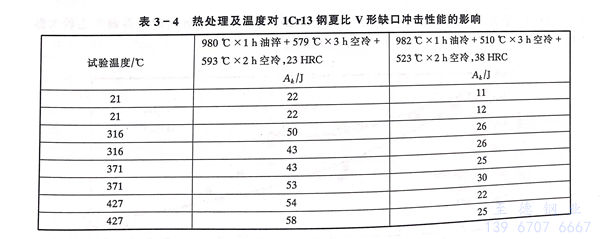

不同標準對1Cr13、12Cr13、410不銹鋼的室(shi)溫(wen)力(li)學性能的規(gui)定值見表3-2。實測數據(ju)見表3-3。奧氏體化(hua)溫(wen)度(du)和回火溫(wen)度(du)對1Cr13、12Cr13、410不銹鋼室(shi)溫(wen)力(li)學性能的影響(xiang)見圖3-2。熱處理工藝制度(du)對不同溫(wen)度(du)下(xia)(1Cr13)410不銹鋼沖擊值的影響(xiang)見表3-4。

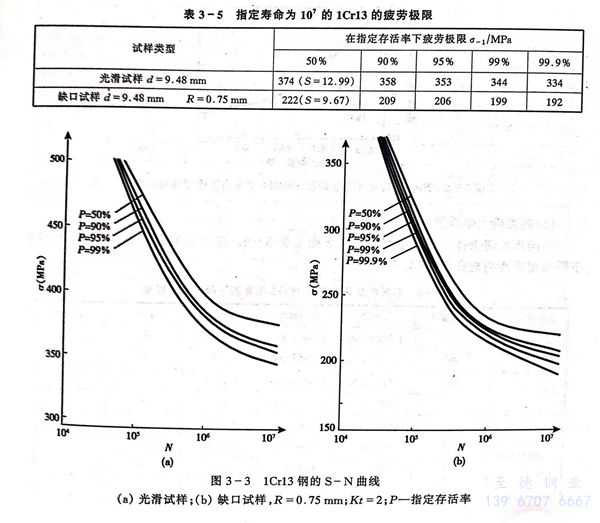

三(san)、疲勞和斷裂

1Cr13、12Cr13、410不銹鋼的室(shi)溫疲勞極限(xian)見表3-5,在指定存(cun)活率(lv)下的N-S曲線見圖(tu)3-3。試驗用鋼化學成分為0.11C-0.29Mn-0.025P-0.009S-0.25Si-12.78Cr-0.14Ni。試樣的熱處(chu)理工藝(yi)為:1050℃油(you)淬,720℃×2h空冷回(hui)水。

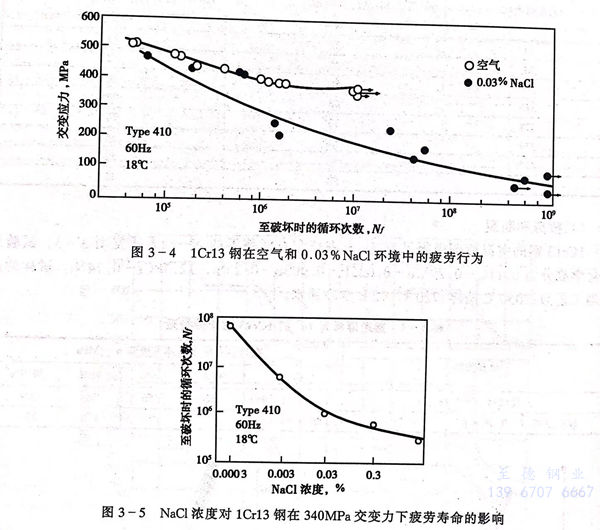

1Cr13、12Cr13、410不(bu)銹(xiu)鋼在NaCl中的疲(pi)勞行為見(jian)圖3-4。顯然環境的變化對其疲(pi)勞壽(shou)命(ming)產(chan)生較大影響(xiang)。隨著 NaCl濃(nong)度增(zeng)加,(1Cr13)410不(bu)銹(xiu)鋼的疲(pi)勞壽(shou)命(ming)縮(suo)短(duan),見(jian)圖3-5。

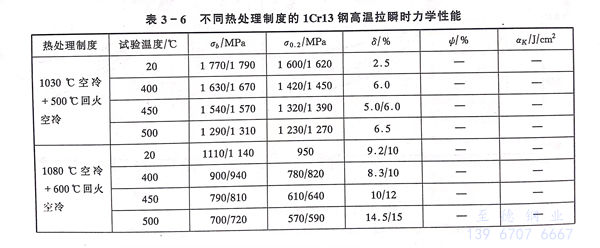

四、高溫(wen)瞬力學性能

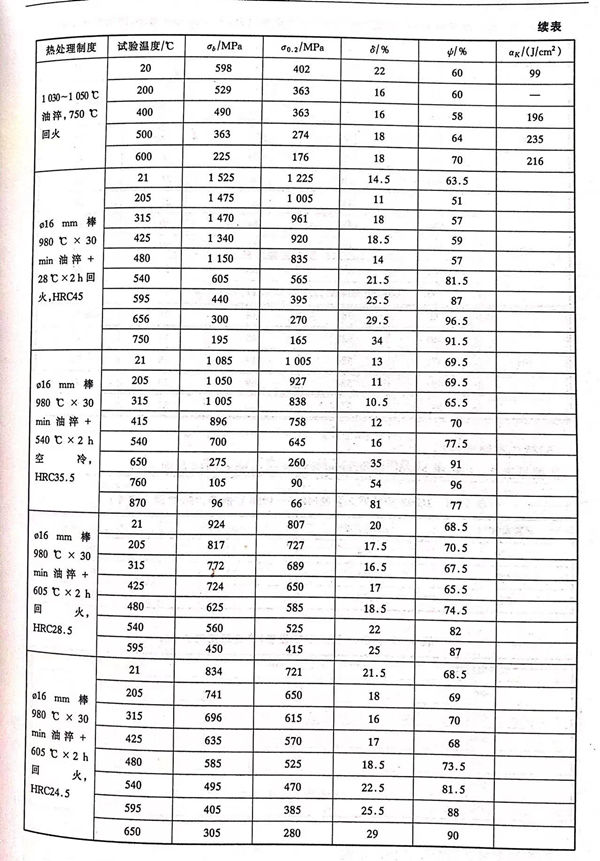

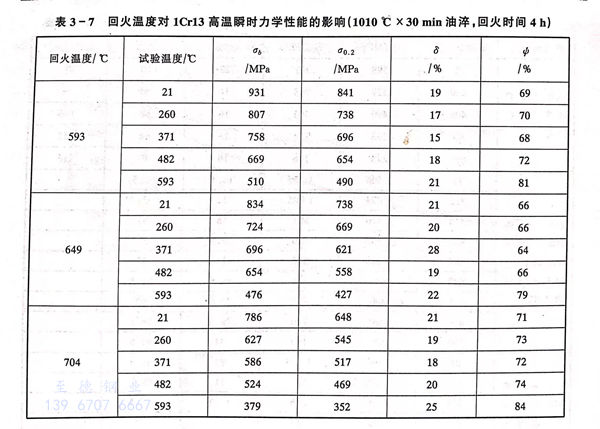

不同熱處(chu)理(li)條件下的高(gao)(gao)溫瞬時力學性能見表3-6。隨回火溫度的提高(gao)(gao)×強度下降而塑韌性明顯提高(gao)(gao),詳見表3-7。

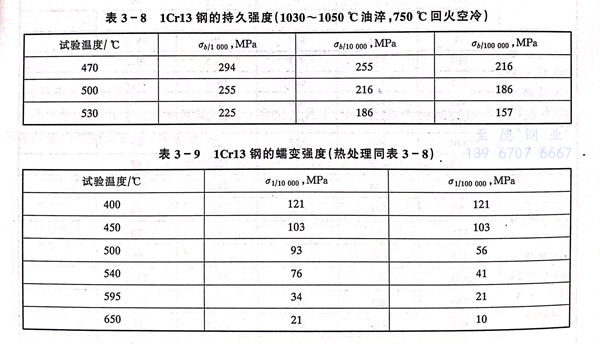

五、持久和蠕變性能

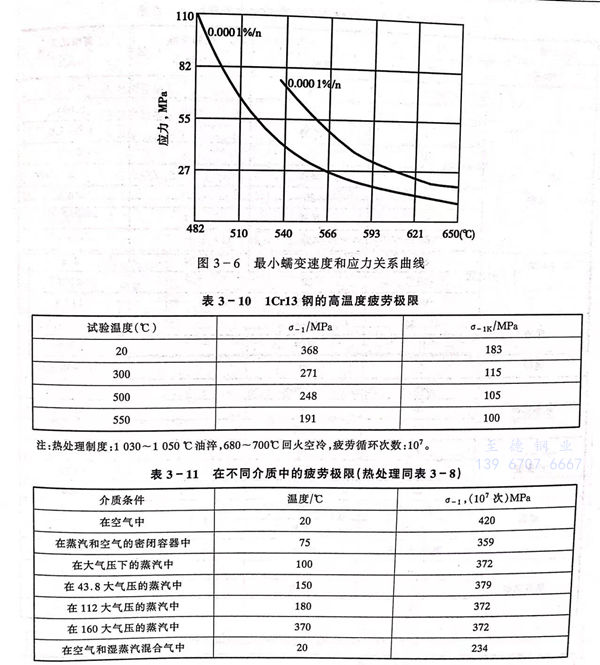

數據見表3-8和表3-9。最(zui)小蠕變速度和應力關系曲線見圖3-6。

表3-8 1Cr13、12Cr13、410不銹(xiu)鋼(gang)的持久強(qiang)度(1030~1050℃油淬,750℃回火(huo)空(kong)冷(leng))

六、高(gao)溫度疲勞和(he)介質條件的影響

1Cr13、12Cr13、410不銹鋼的高溫疲勞數(shu)據和介質條件對其高溫疲勞性能的影(ying)響見表3-10和表3-11。

七、抗氧(yang)化和(he)耐蝕性

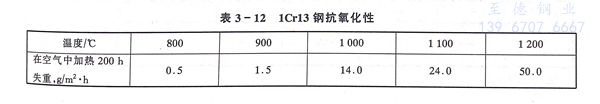

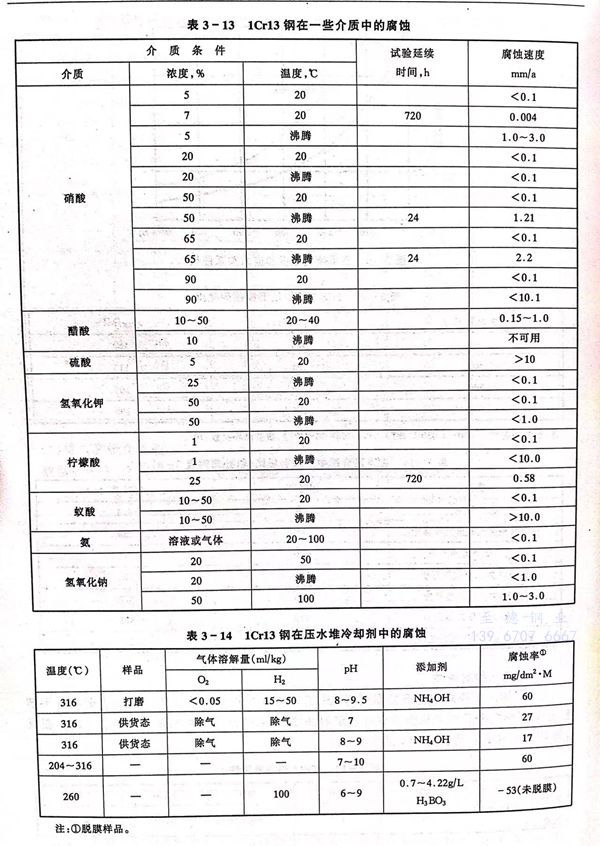

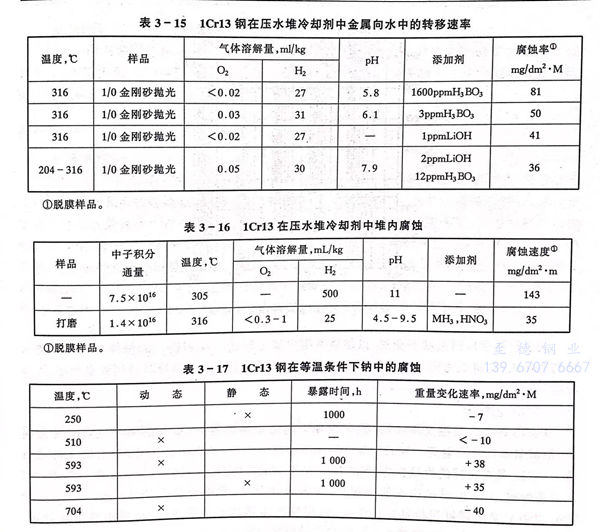

1Cr13、12Cr13、410不銹(xiu)鋼出現強烈氧化開始(shi)溫度為750℃。抗(kang)氧化性能見(jian)表(biao)3-12。1Cr13、12Cr13、410不銹(xiu)鋼具有(you)(you)不銹(xiu)性,在室溫稀硝酸及弱有(you)(you)機酸中也有(you)(you)一定耐蝕性,在某些(xie)介質中的耐蝕性見(jian)表(biao)3-13。在反應(ying)堆環境中的腐蝕見(jian)表(biao)3-14至表(biao)3-17。

八、熱(re)處(chu)理及組織結構

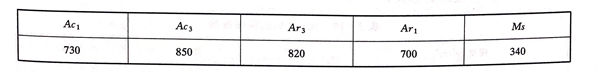

臨界點(近(jin)似(si)值):℃

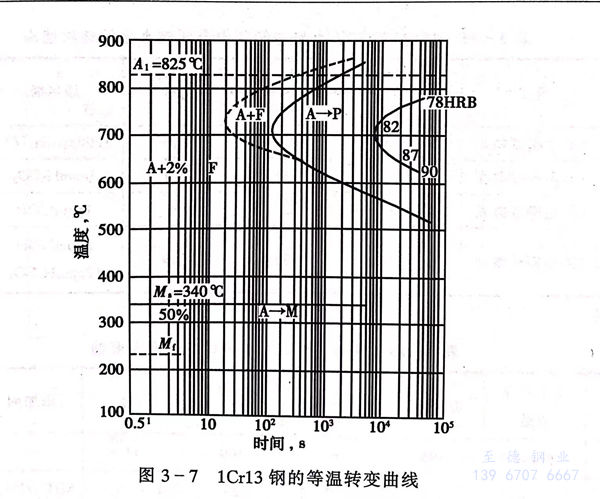

等(deng)溫轉變曲線(xian):0.10C-12.4 Cr的1Cr13鋼,奧氏體化溫度(du)為980℃的等(deng)溫轉變曲線(xian)見圖(tu)3-7。

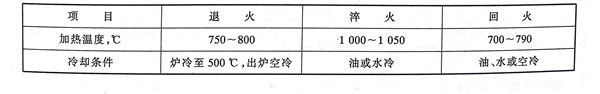

熱處(chu)理工(gong)藝(yi):(1Cr13)410不銹(xiu)鋼的(de)熱處(chu)理工(gong)藝(yi)如下。

冶金廠通常以退火狀(zhuang)態交貨,以便最終用戶加工制造。在制造廠的最終熱處理為淬火并高(gao)溫回(hui)火,其(qi)(qi)組織為回(hui)火索(suo)氏體(ti)和少量鐵素體(ti)。回(hui)火溫度的選擇(ze)視(shi)其(qi)(qi)使用要求而定,可參閱(yue)圖3-2。

九、工藝性能

1Cr13、12Cr13、410不(bu)銹(xiu)鋼的(de)(de)冷(leng)塑(su)性(xing)及深(shen)(shen)沖性(xing)、拋光性(xing)和切削加(jia)工(gong)性(xing)能(neng)(neng)良(liang)好,板(ban)材的(de)(de)深(shen)(shen)沖度(du)(du)與其厚(hou)(hou)度(du)(du)有關,板(ban)材愈(yu)厚(hou)(hou)深(shen)(shen)沖度(du)(du)愈(yu)高(gao)。1Cr13、12Cr13、410不(bu)銹(xiu)鋼的(de)(de)熱(re)加(jia)工(gong)溫度(du)(du)以(yi)850~1200℃為宜(yi),隨(sui)后(hou)需灰冷(leng)或砂(sha)冷(leng)。1Cr13、12Cr13、410不(bu)銹(xiu)鋼具有良(liang)好的(de)(de)焊接(jie)性(xing)能(neng)(neng),其焊接(jie)性(xing)能(neng)(neng)與0Cr13相近,可采用0Cr13或奧(ao)107、奧(ao)207的(de)(de)焊條焊接(jie),為防(fang)止焊接(jie)接(jie)頭的(de)(de)冷(leng)裂(lie)紋,焊前應(ying)該(gai)預熱(re),預熱(re)溫度(du)(du)為200~300℃,焊后(hou)經700~750℃熱(re)處理可獲得良(liang)好的(de)(de)性(xing)能(neng)(neng),選(xuan)用奧(ao)氏體焊接(jie)材料(liao)焊接(jie),焊后(hou)可不(bu)進行熱(re)處理。應(ying)該(gai)強調的(de)(de)是,當(dang)焊后(hou)焊縫需進行機械加(jia)工(gong)時應(ying)進行退火處理。

十、物(wu)理(li)性能

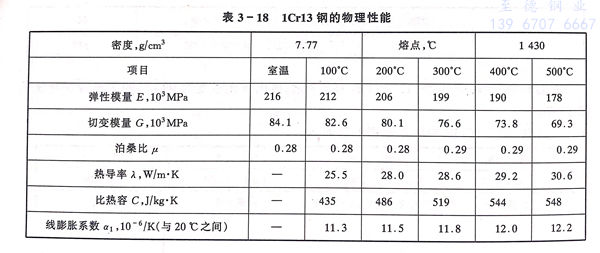

1Cr13、12Cr13、410不銹鋼(gang)的物理性能見表3-18。

十一、應用(yong)

1Cr13、12Cr13、410不銹鋼(gang)主要(yao)用作抗(kang)弱腐蝕(shi)介質,并要(yao)求具有較高韌(ren)性及受(shou)沖擊負荷的零部件,如汽輪機葉片、水(shui)壓機閥、結(jie)構架、螺栓、螺帽等。在反應堆環(huan)境中,主要(yao)用于(yu)2、3級輔助泵傳動軸、蒸發器支承件、控制棒驅動機構等。